-

天然气真空相变炉

天然气真空相变炉

每次运行锅炉之前检查锅炉的煤气压力是否正常,长治真空锅炉,一...

-

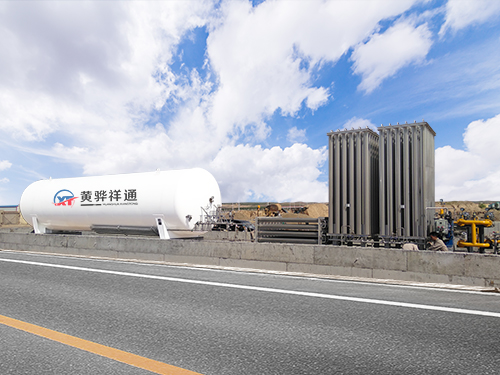

LNG气化站,气化站

LNG气化站,气化站

LNG气化站安全管理,核心内容是要围绕如何防止天然气泄漏、消除引...

-

LNG储罐,液化天然气储罐,LNG天然气储罐,LNG低温容器,LNG低温储槽

LNG储罐,液化天然气储罐,LNG天然气储罐,LNG低温容器,LNG低温储槽

LNG储罐,隔热型式采用真空粉末隔热技术,储罐内筒及管道材料选用...

-

有压相变加热炉-XB

有压相变加热炉-XB

有压相变加热炉-XB利用真空相变技术,壳体内压力变为负压,使加热...

-

水套炉

水套炉

在水套炉的筒体中,装设了火筒、烟管、油盘管等部件,他们占据了...

LNG储罐内泵的特点及应用浅析

1罐内泵的结构及特点

LNG罐内泵为潜液式电动泵,是存储单元的重要设备,它由电机和泵体两部分组成,电机位于泵体上方,为三相异步电机,电机转子上下各有一个滚动轴承,泵体主要部件有诱导轮、叶轮、扩散器、壳体等,电机轴与泵轴为同轴或为花键联接。在泵井的底部安装有底阀,其主要部件有弹簧、底盖板、密封圈等。无外界干扰条件下,由于弹簧弹力的作用,底盖板闭合,底阀处于关闭状态,此时作用类似于单向阀,适当压力下只允许泵井内液体进入泵井外,而泵井外液体不能进入泵井内部。当罐内泵正常安装后,由于泵的重力,底盖板受压下移,会使底阀处于常开状态,此时泵可以自由吸入液体。LNG罐内泵与普通潜液式泵,相比较具有如下特点:

(1)耐低温。LNG罐内泵输送流体介质(LNG)为超低温液体,通常在-160℃左右,因此,要求泵本身具有良好的耐低温性能。

(2)无需单独的电机。电机与泵体做成整体,整体浸没在LNG中,LNG在泵出口附近通过平衡机构间隙及轴承间隙进入电机内部,而后从上部返回至泵入口,定子与转子间充盈流态LNG,既了性,又对电机降温起了决定作用。

(3)无需动密封结构。泵体及电机以其的结构体浸入LNG内,决定了无需在转轴上另设相应的动密封结构,只需泵底部结合面的密封。

(4)同轴设计。可将电机和叶轮进行同轴设计,由此可因联轴器而产生的偏心振动。

(5)LNG自润滑。泵内采用的LNG自润滑系统,在泵出口,LNG压力较高,一小部分LNG通过平衡鼓间隙及轴承间隙流入电机腔内,又从电机腔上方经轴承间隙流入LNG回流管,经回流管重新进入泵入口。该部分LNG对电机上下轴承及其他相对运动部件起到润滑作用,而无需专门的油润滑系统。

(6)的轴向力平衡机构。

(7)氮气密封系统。为防止LNG蒸发气沿电缆泄漏至接线盒引起危险,须在接线盒前端设置单独的氮气密封系统。

(8)定位工具。为安装的方便性及性,拥有特定的定位工具定位滚轮。

(9)起升系统。为维护及检修方便,需要专门的起升系统,比如支撑缆、起升缆。

2罐内泵的参数影响

2.1叶轮直径的影响

一般来讲,叶轮直径越小,相应地泵的总体结构也越细。泵井直径的减小会直接导致工程造价的降低。由于一个LNG储罐内通常不止一个泵井,有的甚至安装备用泵井,这也就使得减小泵井直径来提高LNG储罐的容积,即提高其利用率有的意义。

2.2汽蚀余量NPShr的影响

同其他离心泵类似,LNG罐内泵也有其汽蚀余量NPSHr,在运行过程中,为避免气蚀现象的发生,泵的入口处应有足够的压头,这也就说明了LNG储罐内的液体不能全部排空,保留有足够高的液位。在余量的情况下,汽蚀余量越小,罐内允许较低液位高度越小,罐的容积越大,利用率越高。

3罐内泵的安装

在整个安装过程中,应注意不能使任何的器件掉入泵井内(可将扳手等工具通过绳索系在操作人员身上)。对于含有电子器件的部分(如顶板和接线盒),应注意轻拿轻放,防止电子器件的损害。

LNG罐内泵的安装过程大致分为6个步骤:

(1)氮气吹扫。为安装过程的性,首先应对泵井进行氮气吹扫,将N2从入口充入泵井内,使泵井内LNG排入到LNG储罐内,停止吹扫并进行泄压,使泵井内压力与外界环境压力相同。

(2)泵的吊装。将顶板从泵井拆离并放到支架上,重启N2吹扫,保持泵井内N2浓度,防止挥发CH4气体进入大气。将起升缆与悬臂吊滚筒联接,靠悬臂吊将泵缓慢送入泵井。

(3)载荷切换。泵的缓慢下降过程中,与其相连的支撑缆也会随之下降,当支撑缆卡环送至泵井口时,停止下放,插入支撑棒,依靠支撑棒及支撑缆来承担泵的重力。然后将起升缆从悬臂吊滚筒解除。

(4)顶板安装。将动力电缆、仪表电缆及接地电缆分别连接到顶板相应接头,缠绕起升电缆并安置在顶板下位置,安装带处有定位 器的顶板,顶板安装后应停止N2吹扫。

(5)泵的定位。去除定位 器,将泵缓慢下移,并不断监视支撑杆载荷变化情况,使其载荷变化曲线与安装要求曲线一致,泵安装良好定位,定位完成后,底阀在泵重力的作用下处于打开状态。

(6)终态恢复。在罐压的作用下,储罐内LNG重新返回泵井,泵井内蒸发气将起吹扫作用,逐渐去除泵井内的N2。

4罐内泵的拆卸

在接收站运行过程中,不可避免地要适时对罐内泵进行检修及维护处理,这就需要将泵从泵井中拆除,其过程如下。

(1)电气隔离。在泵正常运行时。整个泵井内充满LNG,并地从底阀吸入,从上部排出口排出。当需要检修维护时,切断供电电源,使泵停止运转。这时,由于泵井内LNG自身的重力,泵井内LNG液面会逐渐下移,直至与罐内LNG液位大致相同的位置。

(2)关闭底阀。将支撑杆缓慢向上提动,泵上移,底阀在弹簧力作用下关闭,此时底阀恢复单向阀功能。

(3)氮气吹扫。关闭LNG排出阀,打开N2吹扫阀,向泵井内充入N2,在N2压力作用下,将泵井内LNG压入储罐中,停止吹扫并进行泄压,使泵井内压力与外界环境压力相同。

(4)外围移除。将外围电气系统拆除。

(5)顶板吊升。在拆除电气系统且泵井内部泄压完毕后,便可拆开顶板连接螺栓,利用悬臂吊将顶板缓慢吊升。打开顶板后,应打开N2吹扫阀继续N2通入。

(6)载荷切换。当吊升至高度,支撑缆吊环露出井口时停止吊升,用卡盘及支撑棒进行支撑。

(7)顶板移除。拆除与顶板联接的各电缆,将顶板移除,放置在支架上。

(8)泵的吊升。将起升缆与悬臂吊滚筒连接,缓慢吊升泵,并将随泵提出的支撑缆及各电缆盘绕在可旋转工具上。

(9)缆线移除。将泵提升至井口时停止吊升,将与泵连接的各电缆及支撑缆进行拆除。

(10)泵的吊离。将泵吊离泵井,并竖直放置在支架上,注意在该过程中不要有泵的磕碰。

(11)封闭井口。停止N2通入,将顶板重新放回井口,并用螺栓紧固,防止气体外泄。为了减少顶板的吊放次数,降低顶板损坏概率,可用盲板来代替顶板对泵井进行封闭。

整个过程中,应注意不能有任何物品掉入泵井。