-

天然气真空相变炉

天然气真空相变炉

每次运行锅炉之前检查锅炉的煤气压力是否正常,长治真空锅炉,一...

-

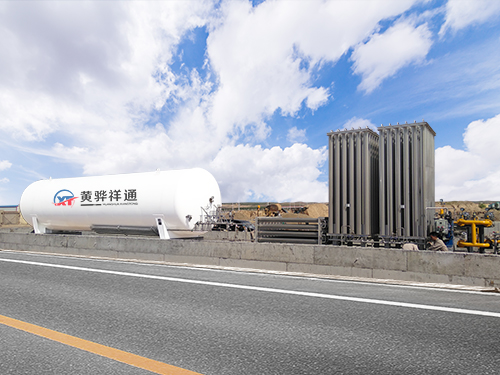

LNG气化站,气化站

LNG气化站,气化站

LNG气化站安全管理,核心内容是要围绕如何防止天然气泄漏、消除引...

-

LNG储罐,液化天然气储罐,LNG天然气储罐,LNG低温容器,LNG低温储槽

LNG储罐,液化天然气储罐,LNG天然气储罐,LNG低温容器,LNG低温储槽

LNG储罐,隔热型式采用真空粉末隔热技术,储罐内筒及管道材料选用...

-

有压相变加热炉-XB

有压相变加热炉-XB

有压相变加热炉-XB利用真空相变技术,壳体内压力变为负压,使加热...

-

水套炉

水套炉

在水套炉的筒体中,装设了火筒、烟管、油盘管等部件,他们占据了...

无损检测方法在低温储罐检验中的应用

一、低温储罐无损检测方法

低温储罐存在破损的现象,会对使用功能造成影响。采用无损检测方法对压力情况进行判断,能够在短时间内完成工作任务。下面将针对常见的检测方法进行探讨,方便读者结合使用需求对检测技术进行选择。

1、超声波检测

将超声波的频率控制在20kHz之上。声波传递过程中如果被检测容器存在损坏,声波也会因此而受损。技术人员根据终的检测结果能够轻松的判断容器质量,超声波技术充分利用反射原理,能够解决复杂的检测任务,容器内部如果出现破损或者细微的缺陷,在声波的传递反馈阶段都可以发现。技术广泛应用于以下几方面。

(1)焊缝缺陷检测。容器焊接部分存在的空气夹层或者链接不紧密的现象,都可以通过超声波检测被发现。容器是严谨的,如果在焊接阶段出现遗忘的部分,一经检测发现则要及时的处理。

(2)锻件缺陷检测。对容器内壁的光滑程度也能够起到良好的检测效果,根据声波传递的变化程度来判断。技术人员根据检测结果对容器进行维护,具有针对性。超声波技术应用后,能够帮助判断容器内破损的面积与位置,因此在锻件中常常会使用到。

(3)铸件缺陷检测。铸件期间对损害检测也严谨,超声波具有强的穿透力,铸件中存在的裂缝经过检测可以细致的判断,包括裂缝的以及裂痕位置。检测环节是自动化进行的,控制系统会将监测的结果传输到计算机设备中,技术人员通过参数对比便可以完成检测任务。这样做的主要目的是对容器光洁程度进行控制,以提升产品的终质量。

2、射线检测

射线技术也是通过传递过程中阻力差异来实现目标的。容器壁中存在的损坏情况,检测结果会有明显的变化。射线传递到裂缝区域内,会出现折射变化。检测结果会以X感光胶片的形式呈现,在光线照射下,损坏区域在颜色深浅度上会与正常的结构存在差异,这种异常很容易观察到。根据检测经验来分析,黑色比较深的位置通常存在损坏,黑颜色越深,则裂缝的也会越大。射线是通过穿透程度来检测损坏的,这一点与超声波方法存在本质上的差异。

3、渗透检测

前两种方法都是通过声波与射线的传递来进行检测的,除此之外,液体的流动性与渗透性也可以作为检测原理来使用。将液体均匀的涂抹在检测容器表面与内层,如果存在损坏或者细小的缝隙,液体会渗透到其中。再使用显示剂再次涂抹,便可以轻松的观察到损坏位置。该种检测技术可以应用在以下几个方面。

(1)低温储罐制造过程中的焊缝检测。低温储罐使用方向比较,一旦出现裂缝损坏的现象,使用一段时间后容易引发低温储罐损坏甚至炸裂的现象。液体检测技术应用后,在压力环境下也能够完成检测任务,结果的准确度并不会因此而受到影响。帮助排除焊接缝。

(2)低温储罐的在役检测。低温储罐使用期间,也可以使用液体来对质量进行检验,尤其是设备的日常检修与维护环节,使用几率比较大。该种检测方法的优点是操作简单便捷,并且检测成本低廉,可以根据低温储罐的使用续期随时开展。对于一些细微的缝隙,人工观察很难发现,应用液体渗透的原理也可以判断。

4、磁粉检测

磁粉具有强的吸附性能,低温储罐结构如果存在断裂,将磁粉散在表面,断裂部位磁场发生变化,因此可以观察到磁粉聚集明显的情况。技术人员通过观察痕迹,就能够轻松的判断容器是否存在隐藏的断裂问题、检测装置在光的照射下会与正常的材质存在差异,掌握这一差异性有利于检测任务的进行。磁粉技术可以应用在以下两方面。

(1)首先是低温储罐制作期间的损坏检测,应用后可以容器质量不断的提升。焊接过程中的检测;焊缝表面质量检测;低温储罐锻钢零件的检测。

(2)使用中的低温储罐的检测,用磁粉检测法可检测在用低温储罐在使用过程中出现的疲劳裂纹和应力腐蚀等缺陷。磁粉检测的优点:直观地显示缺陷的形状、位置和大小,并能大致确定缺陷的性质;检测,可检出宽度仅为0.1μm的表面裂纹;应用范围广,几乎不受被检工件大小及形状的限制;操作简单,检测,费用低。磁粉检测的缺点:只能用于检测可被显著磁化的铁磁性材料Fe、Co、Ni及其合金)制成的工件的表面和近表面缺陷,不能用于非磁性材料(如Cu、Al等)的检测。

二、无损检测在低温储罐中的应用实例

1、在用换热器检测实例

设备类型:管壳式换热器;材质:碳钢管子:10#钢;管板:16MnⅢ;筒体:16MnR);设计压力:-0.1/0.6Mpa;设计温度:-10/200℃;故障表现:内部泄漏。设备停用后,打开上下管箱,宏观检查发现上下管板上有很多腐蚀坑。为查出泄漏部位,根据设备的使用情况采用了几种无损检测方法。在通过氦检漏和肥皂泡检测发现了裂纹的基础上,采用以下适宜检测裂纹的无损检测方法:渗透检测:针对发现的表面裂纹,决定对上下管板的所有管子-管板角焊缝进行渗透检测。渗透检测结果非常直观地显示出上管板约50%的管子-管板角焊缝存在裂纹。

磁粉检测:磁粉检测发现上管板上的几乎每个管端角焊缝都存在裂纹,有的裂纹延伸到管板和管子端部内表面。本次检测中,根据设备的实际情况和初步检测出的缺陷性质,采用渗透检测和磁粉检测,、准确、直观地反映出缺陷的情况,找出了故障的根源。检测结果表明,在检测碳钢材料的表面包括近表面缺陷时,磁粉检测比渗透检测具有高的灵敏度,同时检测。

2、换热器制造中的检测

1台制造中的管壳式换热器在渗漏试验中发现管程泄漏。宏观检查发现,部分管子-管板的焊缝中存在烧穿孔。经分析,这些烧穿孔是由于焊接不当引起的。为了排查出其它焊缝中可能存在未烧穿的孔,决定对换热器所有的管子-管板焊缝进行检测。通过超声相控阵探头在管子端部的扫查,准确地检测出了管子角焊缝根部存在的缺陷,对于发现的不合格部位进行了射线检测予以验证,采用了相控阵超声检测法进行检测,准确判断了缺陷的情况和性质。

任何一种检测方法,每种方法都其优点和缺点。在一项检测中,若条件允许,应尽可能多用几种检测方法,互相对照和验证。同时,在无损检测中,既要检测结果的质量,还要在的前提下,检测方法的经济性,做到各种无损检测方法的合理应用。